物流において在庫管理は重要かつ工夫の必要な業務です。

在庫数が必要以上だと保管コストがかかってしまいますし、欠品していると出荷する事ができず販売機会を喪失しかねません。今回はそんな在庫量や現場の生産フローを上手くやりくりするために大切な『安全在庫』についてお話ししていきましょう。

安全在庫(Safety Stock)とは?

安全在庫とは在庫管理を行う上で、余剰在庫と欠品を防ぐ最低限の在庫量の事を指します。

需要変動による不確定要素にも対応できるよう通常必要な在庫量に少し加算して保管しておく最低限の在庫量の事です。需要というものは一定で安定しているというわけではありません。

季節や流行り、月内でも月初や月末によって必ず変動していきます。そんな変動にも対応するのが安全在庫です。

適性在庫とは?安全在庫との関係

適性在庫の定義とは欠品を防止する最小限の在庫数を言います。

一見安全在庫と変わらないような定義内容ですが、具体的にどんな違いや関係性があるのでしょうか。

安全在庫と適正在庫の違い

安全在庫と適正在庫の大きな違いは考慮するポイントにあります。

簡単に言ってしまえば、安全在庫は欠品防止が目的であり、適正在庫は企業利益の最大化を目的としています。

欠品ばかりに気を取られてしまうと、抱えている在庫である商品の品質が劣化してしまったり、保管コストが増大してしまったりと問題は山積みです。

そんな時に欠品防止の目的で計算された安全在庫と、発注してから次の発注があるまでに消費された在庫量の半分であるサイクル在庫を組み合わせて適正在庫を算出していきます。

安全在庫を求めるメリットとは

キャッシュフローをより良いものにしていくには適正在庫を調べなくてはならないのですが、その時、上記にあるように安全在庫が適正在庫を算出するに当たって必要不可欠な数値となっています。

では具体的に安全在庫知る事によってどんなメリットが存在するのでしょうか。

メリット①:キャッシュフロー改善へ

販売機会損失だけにフォーカスしていると保管コストに目がいかない事があります。

在庫は販売してはじめて売り上げになるので、適性在庫数で保管管理をしていかないと結果的にキャッシュフローが悪くなってしまいます。

安全在庫は最低限の在庫量を算出するものなので、販売機会損失も防げると同時に保管コストの管理も円滑化できます。

メリット②:倉庫内のムダを削減

欠品してしまうリスクを考え在庫量を必要以上に抱えてしまうと、倉庫保管スペースと保管費のムダ使いをしてしまう事になります。

またこのように倉庫内の環境が適正でないと、作業効率が下がってしまい、思わぬ工程においてミスを生んでしまう可能性があります。

このような余剰在庫におけるリスクを安全在庫の算出によって防ぐ事ができます

メリット③:販売機会損失を最低限に

安全在庫は在庫保管量をしっかり必要な量だけ調整するので、予想外の出荷にも対応できます。

欠品は単に売上を失うだけではなく、購入を希望していたお客様からの信用も失ってしまう可能性があります。そのような不利益を作らないよう、しっかり安全在庫を計算していきましょう。

では安全在庫を計算する事のメリットはどのようなところに存在しているのでしょうか。

安全在庫の計算方法

それではいよいよ安全在庫の計算方法をご説明いたしましょう。

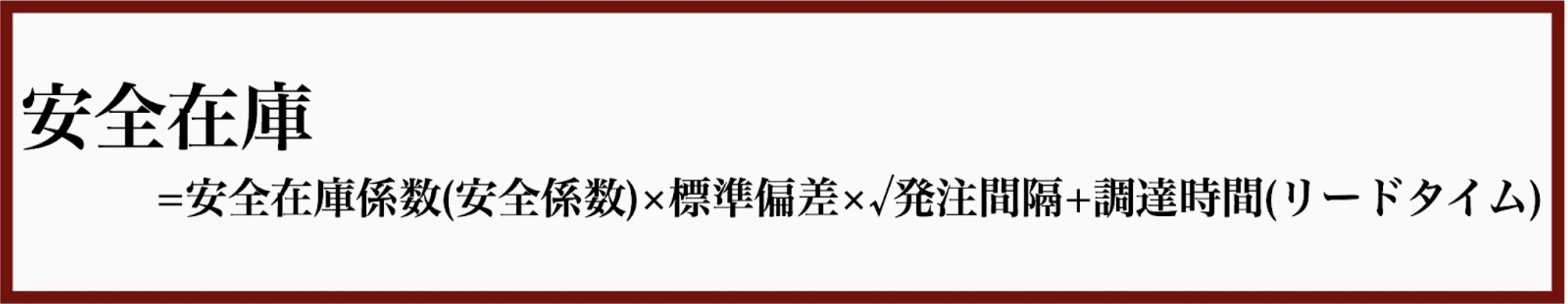

まず、安全在庫の公式は以下の通りです。

この公式に沿ってそれぞれの項目を細かく説明していきましょう。

安全在庫係数(安全係数)の設定方法

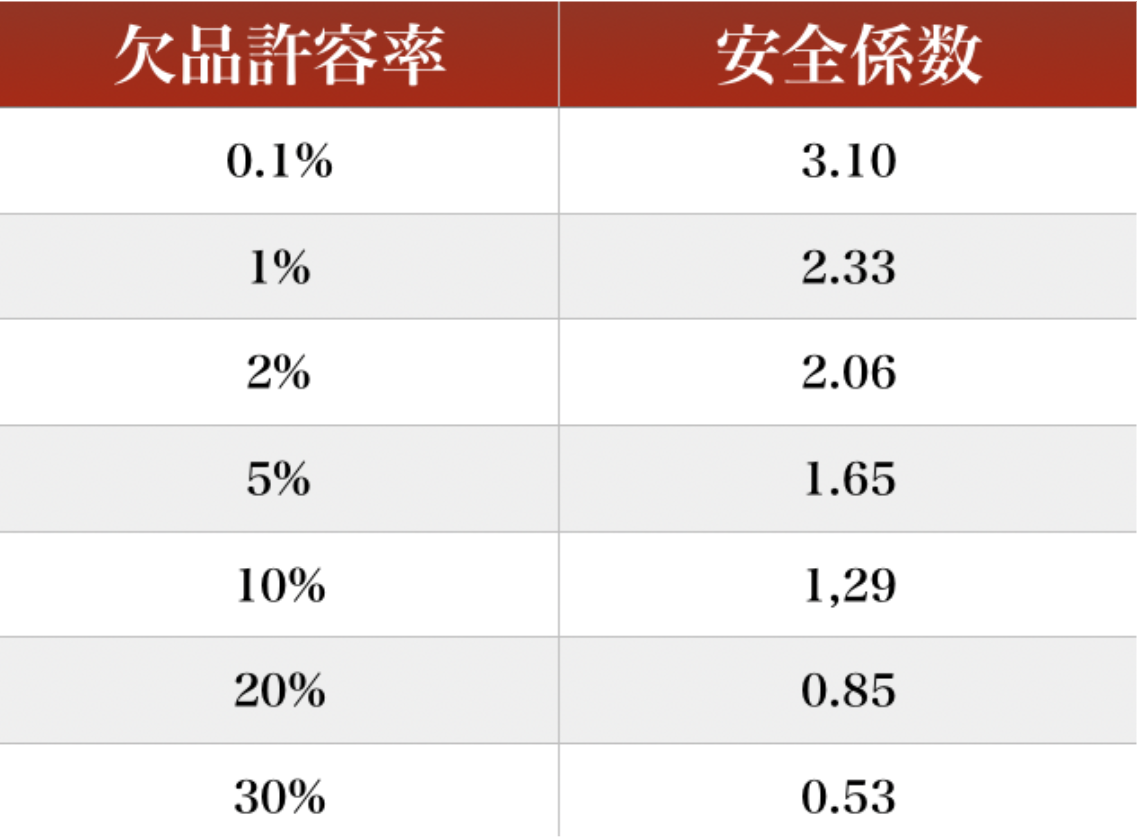

安全在庫係数とは欠品を許容できる『欠品許容率』に対する数値を指します。

欠品許容率とはどのくらいまでなら欠品しても許容できるかという数値で、例えば100回中2回欠品してしまったとしても、欠品許容率が2%であれば大丈夫という事です。どこまでの欠品率を許容するかによって安全在庫係数は変わってきます。

しかし欠品許容率はそのまま計算式に当てはめる事ができません。

以下のような表を基に安全在庫係数に置き換えていきます。

また、安全係数はEXCELを使って求めることもできます。

安全在庫係数統計学的には5%が有意な数字だと言われています。

欠品と余剰在庫のバランスをこれらの表を参考に安全係数を設定していきましょう。

標準偏差の設定方法

標準偏差とは過去の使用量の標準値です。これによって需要の変動を見る事ができます。

安全係数は需要の予測を変動する必要があり、それを特定する事は非常に難しい事なので、

欠品を防ぐためには過去変動の平均値を把握する必要があります。

標準偏差を手動計算するのは手間なので、EXCELなどの関数を使って調べていきましょう。

リードタイム(発注間隔+調達時間)の設定方法

リードタイムは発注や加工、納品にかかる時間のことです。

材料発注における日数感覚と調達にかかる時間を合計することで算出できます。

例えば発注してから5日目に材料が届いた場合、発注リードタイムは4日です。

次の注文が最初の発注から10日後であれば発注感覚は9日となります。

また安全係数算出にはこの合計値に平方根をつける必要があります。

安全在庫と上手く付き合っていくために

安全在庫は欠品を防ぐために把握するべき数値ですが、

これで欠品を0にする事はできません。また安全在庫の数値に

囚われすぎてしまうと、理論上在庫は増えていく一方です。

あくまで確率なのでただの目安として考えていきましょう。

また、季節や流行りに左右されるような商品は保有していても仕方がないので、

安全在庫を算出すべき商品も見極めていく必要があります。

まとめ

いかがでしたでしょうか。日頃の正確な在庫管理を行いつつ、常に現場の包括的な見直しは必要不可欠です。

安全在庫と適正在庫を知る事で、余剰在庫の無駄を排除、販売機会の損失を防止、そしてキャッシュフローの改善を目指し、効率的な現場作りに生かしましょう。

余剰管理と滞留在庫の違いとは?問題点や対処法、在庫管理における改善策についてまとめました

倉庫管理とは?在庫管理との違いについてもご紹介!

在庫管理でお悩みの方へ

このようなお悩みをお持ちの企業ご担当者様へ

▶︎受注と物流が別管理なので煩わしい

▶︎売り上げが伸びてきたので、人力での管理に限界を感じている。

▶︎既に受注管理システムを導入しているが、どこか物足りなさを感じ、本当に自社に合ったサービスを探している。

▶︎物流管理にかかるコストを圧縮したい

EC運営実績豊富なアートトレーディング社だからこそ開発できた、物流~受注管理システムmylogiであれば、そのようなお悩みをオールインワンで解決可能です。

少しでもご興味お持ちになられましたら、ぜひご相談くださいませ。

03-6304-2541

03-6304-2541 お問合せ

お問合せ